千米钻机电脑系统_千米钻机优点

1.煤矿千米钻机钻杆平口和锥口的区别

2.旋挖机操作系统原理图

3.千米定向钻机纵向垂直投影表示什么

4.煤矿井下顺层千米枝状长钻孔抽采煤层气新技术

是使用千米钻机作业的队伍。

千米钻机队的工作是使用千米钻机,对掘进工作面进行区域模块化预抽,实现瓦斯超前治理,并完成主孔煤孔段施工及护孔、分支孔施工。

与传统钻机相比,千米定向钻机具有先进的导向和可视功能,钻孔严格按照设计轨迹在煤层中穿行,可有效提高钻孔进尺,并且在一个钻孔内开设多个分支孔,对整个巷道沿程进行远距离探顶、探底、探放水等,减少钻孔数量和搬家次数。

煤矿千米钻机钻杆平口和锥口的区别

格式: F4(COMM)+命令代码\x0d\CM : 清除钻孔文件\x0d\CA : 清除工艺参数及刀库位置的设定\x0d\CLT: 清除工艺参数(当前计数B除外)\x0d\CLM : 清除刀库位置设定及当前计数B\x0d\CBRK: 清除断刀记录表的记录\x0d\CD : 清除默认刀具参数表\x0d\COMM ,N : 不下拉显示以前输入过的命令\x0d\T *** : 取某刀(***代表数字)\x0d\T : 把主轴上的刀退回原位置\x0d\P : 机器到泊车位\x0d\R : 机器运动到光栅尺零位\x0d\CT M***: 强行把主轴上的刀放于M***指定的刀库位\x0d\H***..***: 更改起钻位H值\x0d\H : 主轴运动刀起钻位H\x0d\Z***.*** : 更改终钻位即更改钻板深度\x0d\M22: 压力脚上升\x0d\M23: 压力脚下降\x0d\M26: 机械手上升\x0d\M27 : 机械手下降\x0d\M34: 机械手指张开\x0d\M35: 机械手指合拢\x0d\M36: 进入手动换刀模式\x0d\FP**** : 切换钻孔文件格式(****代表的钻孔文件格式有4205 4215 4220 4210 等\x0d\FV * : 切换钻孔加工时的文件象限(1—8个象限)\x0d\DMAG* : 切换刀库的显示象限(HANS-F6L机为DMAG8即第8象限不可乱改)\x0d\FAX***.***FAY***.***:输入零位偏移值\x0d\FAIX***.***FAIY***.***:修改零位偏移值(相对于原零位)\x0d\NOMO:关闭所有伺服电机\x0d\NOMO**:关闭由**指定的伺服电机(列如**可以为X Y Z1 Z2 Z3 Z4 Z5 Z6)\x0d\MO :开启伺服电机\x0d\LENK:开启刀具检测器的检测使能来量刀长刀径(NOLENK则为关闭此功能)\x0d\TOTO:开启导电的模式的断刀检测功能(NOTOTO关闭此功能)\x0d\BROK:开启断刀检测记录功能(NOBROK则关闭此功能)\x0d\TC-D:关闭直径超差报警功能(TCD则为打开直径超差报警功能)\x0d\TC-L:关闭长度超差报警功能(TCL则为打开长度超差报警功能)\x0d\TC-R:关闭偏摆超差报警功能(TCR则为打开偏摆超差报警功能)\x0d\METR:自动换算机器坐标显示为公制模式(注意必须先用CM清空内存里的钻带才能转换\x0d\INCH:自动换算机器坐标显示为英制模式(自动换算机器坐标显示为公制模式\x0d\TMET:自动换算刀具参数等信息为公制形式显示(随时根据需要都可换算)\x0d\TIN: 自动换算刀具参数等信息为英制形式显示(随时根据需要都可换算)\x0d\QUIK***.***(开启快钻功能并设离开板面的高度即快钻高度为***.***,NOQUIK为关闭快钻功能\x0d\\x0d\Ctrl+ALT+S: 切换成中文显示\x0d\CTRL+ALT+E:切换成英文显示

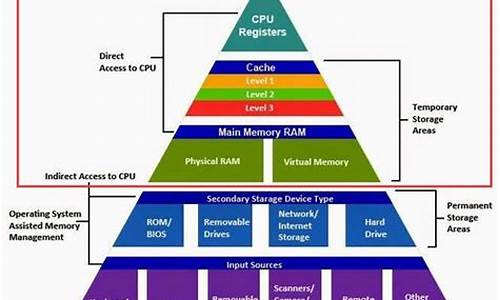

旋挖机操作系统原理图

煤矿千米钻机钻杆平口和锥口的区别形状不同,连接方式不同,适用范围不同,操作方便性不同。具体区别如下:

1、形状不同:平口钻杆的钻杆端口是平面形状,而锥口钻杆的钻杆端口是锥形状。

2、连接方式不同:平口钻杆是通过垫片和螺栓连接,而锥口钻杆则是通过卡夹和钩子连接。

3、适用范围不同:平口钻杆适用于较小直径的钻孔,而锥口钻杆则适用于较大直径的钻孔。

4、操作方便性不同:平口钻杆需要较多的劳动力来拆卸和安装,而锥口钻杆的操作则更加方便和快捷。

千米定向钻机纵向垂直投影表示什么

如图所示:

旋挖机是一种综合性的钻机,它可以用多种底层,具有成孔速度快,污染少,机动性强等特点。短螺旋钻头进行干挖作业,也可以用回转钻头在泥浆护壁的情况下进行湿挖作业。

旋挖机可以配合冲锤钻碎坚硬地层后进行挖孔作业。如果配合扩大头钻具,可在孔底进行扩孔作业。旋挖机采用多层伸缩式钻杆,钻进辅助时间少,劳动强度低,不需要泥浆循环排渣,节约成本,特别适合于城市建设的基础施工。

扩展资料

旋挖机的主要技要点:

旋挖机,适用于城市高层建筑、铁路、公路、桥梁等桩(中大型桩)基础工程施工;的超强输出扭矩,确保在不同地质状况下完成施工;电喷涡轮增压中冷柴油发动机。

电脑感应负载变化,并相应调整输出功率;柴油机具有自动加速/降速功能,使燃油耗费下降5-10%;发动机噪音低、振动小、环保节能,废气排放符合欧EPACⅡ标准;液压系统主控回路、先导控制回路,可使流量按需分配到系统工作装置的各执行部件,实现各工况负荷下的最佳匹配。

系统独立散热。液压泵、液压马达、液压阀,实现了系统的高可靠性;采用先进的手动与自动相互切换的电子调平装置,对桅杆进行实时监控,保持桅杆在施工作业中的铅垂状态,有效地确保了桩孔垂直度要求。

百度百科-旋挖机

煤矿井下顺层千米枝状长钻孔抽采煤层气新技术

1、定向钻孔。控制钻孔轴线沿设计轨迹延伸形成的钻孔。

2、主孔。钻孔轴线被首先设计确定的定向钻孔。

3、分支孔。定向钻孔内除主孔以外的其他孔段。

4、多分支定向钻孔。具有多个分支孔的定向钻孔。

杜子健1 刘子龙2

(1.煤炭科学研究总院重庆分院;2.山西亚美大宁能源有限公司)

摘要 介绍了使用引进千米钻机在大宁煤矿井下实现顺层千米枝状长钻孔的成孔试验,最长的VLD定向钻孔达到了1005m(深度)。进行了千米枝状长钻孔抽采瓦斯的工艺技术研究及相应的抽采效果考察,并取得了良好的效果。大宁矿首采面经过1.5年的预抽,预抽率约达到49%,矿井的瓦斯抽采率达到70.35%。

关键词 井下瓦斯抽采 定向千米钻机 顺层千米枝状长钻孔 预抽率 钻孔参数 抽采效果

New Technology of Extracting CBM by Underground Long-reach Treelike Drilling Along Coal Seams

Du Zijian1,Liu Zilong2

(1.Chongqing Branch of Research Institute of Coal Science;2.Shanxi Asia-American Da'ning Energy Company,Ltd)

Abstract:This article introduced the drilling experience of using underground long reach treelike drilling along coal seams in Daning coalmine.The longest directional VLD hole reached 1005meters.The drilling technology for one thousand meter reach and extraction effects of gas were studied in this case.It was proved that the extraction effects by using the underground long reach treelike drilling along coal seams in Daning coalmine are satisfactory.The rate of extraction was about 49 percent after extraction of one and half year at the first mining areas and the recovery of coal gas will reach 70.35 percent.

Keywords:Underground extraction of coal gas;one thousand meter directional drilling unit;long reach treelike drilling along seams;pre-extraction rate;drilling parameters;extraction effects

前言

据统计,自2001年至2005年2月底,全国煤矿共发生一次死亡30入以上的事故28起,死亡1689入。其中瓦斯事故24起,死亡1558人,瓦斯事故起数和死亡入数分别占总数的85.71%和92.2%。矿井瓦斯灾害已成为当前我国煤矿安全生产的重大问题,矿井安全生产形势亟待改变。

从国家“先抽后采”的产业政策以及瓦斯治理的技术层面来看,治理矿井瓦斯灾害的根本在于矿井瓦斯抽采。矿井瓦斯抽采具有促进煤矿安全生产、充分利用洁净资源、保护大气环境等一系列综合效益。一方面,瓦斯作为煤矿井下最主要的有害气体,加强井下瓦斯抽采能从根本上减少煤矿的瓦斯涌出量,有利于确保矿井安全、解放矿井生产力;另一方面,抽采并利用瓦斯能够显著增加洁净资源供给、改善和优化能源结构;此外,瓦斯还是一种很强的温室气体,抽采和利用瓦斯减少了煤炭开采过程中排入大气的瓦斯量,保护了大气环境。

然而,我国许多矿井的瓦斯抽采过去一直受到钻机装备及长钻孔成孔、抽采瓦斯技术等因素制约。一方面,虽然国内已有的钻机实现了800m 长度的钻孔施工,但在钻孔定向、测斜技术方面尚不完善,且采用的不是孔底马达钻进工艺,目前国内尚无真正意义上的定向千米钻机,长钻孔施工缺少相应装备。另一方面,我国煤层条件复杂,长钻孔成孔工艺难度较大,目前利用国内钻机进行顺层钻孔施工,在煤与瓦斯突出矿井实现了250m的钻孔,在煤层条件较好(f=1~2)的晋城寺河矿较成功的钻进深度可达500m(无定向、测斜功能)。但总的说来,大面积预抽防治瓦斯的措施在矿井中实施仍然受到很大限制。

为此,国家“十五”科技攻关《煤层气井下开发成套工艺技术应用研究》项目以引进国外千米钻机、自主研发千米钻机长钻孔抽采瓦斯工艺技术的方式进行了技术攻关,实现了位于晋城矿区的最长的定向钻孔,达到了1005m,试验钻孔的长度多数在800m 以上,在此基础上进行了千米枝状长钻孔抽采瓦斯的工艺技术研究及相应的抽采效果考察,并取得了良好的效果。

1 试验矿井

山西亚美大宁能源有限公司(以下简称“大宁矿”)即原晋城市大宁一号矿井,是目前中国唯一的中外合作生产的井工煤矿。矿井设计生产能力400万吨。开采煤系地层属下二叠系山西组、石炭系太原组、本溪组。煤系地层总厚度151m,共含煤10~22层,其中可采和局部可采有3层。矿井主要开采的3#煤层属中等变质程度的无烟煤,近水平赋存,厚度2.21~6.97m,平均4.45m,煤的坚固性系数f为1~2,该煤层富含瓦斯,煤层瓦斯含量 11.15~16.53m3/t,煤层瓦斯压力 0.69~1.16MPa,煤层透气性系数1.3~1.95mD。

矿井于2005年7月建成投产,矿井瓦斯抽采量从2002年的18.28m3/min上升到目前的184.8m3/min。矿井抽采瓦斯浓度达到55%以上,矿井瓦斯抽采率高达70%,瓦斯抽采取得了明显效果。

2 千米钻机及井下顺层千米枝状长钻孔成孔试验

2.1 VLD-1000 定向千米钻机

试验选用澳大利亚生产的VLD-1000型孔底马达式定向千米钻机,如图1所示。钻机由行走机构、动力系统、钻进系统、电气控制系统及测斜定向系统组成。

钻机采用孔底马达进行钻进,不需要钻杆的旋转,孔底马达是靠高压水进行驱动,进给速度是每分钟0~5m,而回收钻杆时的速度可以达每分钟0~20m的高速度。采用孔底马达钻进,减少了钻杆与钻孔的摩擦阻力,因而该钻机在较小动力损失的情况下具有超过1000m的钻进能力。

钻机主要技术参数为:

图1 VLD-1000定向千米钻机

钻进长度:1000m;

电机功率90kW(1140V、50Hz);

测斜定向系统测量精度:上下偏差±0.2度,水平偏差±0.5度;

钻机总重:8500kg;

外形尺寸:4000mm(长)×2000mm(宽)×1600mm(高)。

2.2 井下顺层千米枝状长钻孔成孔试验

VLD定向钻机从2003年4月开始在山西亚美大宁能源有限公司调试、运行。如图2所示,从开始运行到2004年4月末的整一年中,总共钻进进尺为78484m,创下了 VLD单台定向钻机在井下定向钻进的世界纪录。到9月底,VLD钻机已经完成了定向钻孔160个,总进尺达到了112716m。在山西亚美大宁能源有限公司最长的VLD定向钻孔达到了1005m(深度),多数钻孔的长度在800m(深度)以上。

2005年以来,千米钻机井下施工抽采钻孔已在大宁矿成为矿井的常规工作。

在试验中重点试验了顺层纵剖面上的定向、调斜钻进,图3为V-P2 T22-20号钻孔测定的实际钻孔轨迹图(纵剖面)。

如图2所示,在试验中,还进行了钻孔在钻进过程中顺层平面进行的分枝钻进,即在1个开孔位钻进过程中,利用千米钻机的调斜功能,实现1个开孔段、多个分支段的顺层分枝状长钻孔(即顺层千米枝状长钻孔)成孔。

图2 大宁矿顺层千米钻机枝状长钻孔施工竣工图

图3 V-P2T22-20号钻孔实际钻孔纵剖面轨迹图

3 顺层千米枝状长钻孔抽采瓦斯试验

3.1 试验工作情况

在进行千米钻机长钻孔成孔工艺研究的同时,还对不同深度的钻孔的抽采效果进行了现场试验和考察。如表1所示,重点考察了钻孔深度为800m组、600m组、400m 组等不同深度〔“钻孔深度”是指钻孔开孔点距钻孔终孔点的长度,“钻进总长度”为钻孔开孔点与钻孔终孔点间的所有钻孔调斜(平面上及剖面上)、分支钻孔的总的钻进长度〕钻孔的抽采瓦斯情况。

钻孔深度为800m组的钻孔深度范围为801~852m、钻进总长度为849~1548m,考察时间为371~833 d。

钻孔深度为600m组的钻孔深度范围为513~714m、钻进总长度为720~1062m,考察时间为379~836 d。

钻孔深度为400m组的钻孔深度范围为363~426m、钻进总长度为597~966m,考察时间为413~598 d。

表1 顺层千米钻机枝状长钻孔抽采效果考察汇总表

续表

注:表中“钻孔深度”是指钻孔开孔点距钻孔终孔点的长度;“钻进总长度”为钻孔开孔点与钻孔终孔点间的所有钻孔调斜(平面上及剖面上)、枝状长钻孔的总的钻进长度;表中每百米钻孔的抽采量均以钻进总长度为基础而计算。

3.2 抽采瓦斯效果考察

3.2.1 钻孔深度800m 组钻孔抽采情况

如前所述,钻孔深度为800m组别的钻孔深度范围为801~852m、钻进总长度为849~1548m,考察时间为371~833 d。

图4 P5T22-11钻孔抽采效果考察图

在试验中对表1所列的5个钻孔深度为800m的钻孔的抽采情况进行了全过程监测,现对P5 T22-11钻孔的情况详述如下。

P5T22-11钻孔开口倾角2.46°,完钻时间2003年8月5日,钻孔直径94mm、深度801m,钻进总长度1014m。考察时间至2005年11月15日,钻孔抽采瓦斯浓度及抽采量情况如图4所示。

如图4所示,P5T22-11 钻孔从开始接抽起,百米钻孔抽采量为0.55m3/min·hm,抽采瓦斯浓度达到97%左右。以后随着抽采时间的延续,抽采浓度、抽采量随抽采时间呈负指数规律逐渐下降,直到最后百米钻孔抽采量为0.02m3/min·hm,抽采浓度为20%左右。钻孔抽采负压为10~13kPa左右。百米钻孔抽采量与抽采时间的关系如下式。

q=0.5459e-0.0045t (1)

式中:q——百米钻孔抽采量,m3/min·hm;t——抽采时间,d。

综合本组其他钻孔的抽采效果考察,如表1所示,钻孔深度800m 组的钻孔抽采情况平均为:钻孔深度821.4m,钻进总长度1137m,抽采时间643.8d,钻孔平均抽采量为1.59m3/min,百米钻孔平均抽采量为0.14m3/min·hm。

3.2.2 钻孔深度600m 组钻孔抽采情况

钻孔深度为600m组别的钻孔深度范围为513~714m、钻进总长度为720~1062m,考察时间为379~836 d。

在试验中对表1所列的5个钻孔深度为600m的钻孔的抽采情况进行了全过程监测,现对P2 T22-12钻孔的情况详述如下。

P2T22-12钻孔开口倾角2.63°,完钻时间2003年8月8日,钻孔直径94mm、深度640m,钻进总长度790m。考察时间至2005年7月1日,钻孔抽采瓦斯浓度及抽采量情况如图5所示。

图5 P2T22-12钻孔抽采效果考察图

如图5所示,P2T22-12 钻孔从开始接抽起,百米钻孔抽采量为0.42m3/min·hm,抽采浓度达到95%左右。以后随着抽采时间的延续,抽采浓度、抽采量随抽采时间呈负指数规律逐渐下降,直到最后百米钻孔抽采量为0.03m3/min·hm,抽采浓度为22%左右。钻孔抽采负压为10~13kPa左右。百米钻孔钻孔抽采量与抽采时间的关系如下式。

q=0.5924e-0.0049t (2)

综合本组其他钻孔的抽采效果考察,如表1所示,钻孔深度600m 组钻孔抽采情况平均为:钻孔深度618.60m,钻进总长度911.00m,抽采时间662.20d,钻孔平均抽采量为1.52m3/min。

3.2.3 钻孔深度400m 组钻孔抽采情况

如前述,钻孔深度为400m 组的钻孔深度范围为363~426m、钻进总长度为597~966m,考察时间为413~598 d。

在试验中对表1所列的5个钻孔深度为400m 组别的钻孔的抽采情况进行了全过程监测,现对W12 S27-5钻孔的情况详述如下。

W12S27-5钻孔开口倾角1.38°,完钻时间2004年7月8日,钻孔直径94mm、深度363m,钻进总长度660m。考察时间至2005年10月21日,钻孔抽采瓦斯浓度及抽采量情况如图6所示。

图6 W12S27-5钻孔抽采效果考察图

如图6所示,W12S27-5 钻孔从开始接抽起,百米钻孔抽采量为0.60m3/min·hm,抽采浓度达到99%左右。以后随着抽采时间的延续,抽采浓度、抽采量随抽采时间呈负指数规律逐渐下降,直到最后百米钻孔抽采量为0.10m3/min·hm,抽采浓度为40%左右。钻孔抽采负压为10~13kPa左右。百米钻孔钻孔抽采量与抽采时间的关系如下式。

q=0.6998e-0.0053t (3)

综合本组其他钻孔的抽采效果考察,如表1所示,钻孔深度400m 组钻孔抽采情况平均为:钻孔深度389.80m,钻进总长度720.6m,抽采时间535.40d,钻孔平均抽采量为1.90m3/min。

4 顺层千米枝状长钻孔抽采效果评价分析

4.1 不同长度钻孔抽采效果

对钻孔深度为800m组、600m组、400m组的典型钻孔的抽采模式分析不同钻孔长度的抽采效果如表2所示。从表中数据分析得出,钻孔深度为800m 组的钻孔总钻进长度是钻孔深度400m组的153%,其抽采第1年、第2年及800 d的总累计抽采量是钻孔深度400m组的133%~139%;钻孔深度为600m 组的钻孔总钻进长度是钻孔深度400m 组的120%,其抽采第1年、第2年及800 d的总累计抽采量是钻孔深度400m 组的106%~120%。由此可见,随着钻孔深度的增加,钻孔的累计抽采总量也相应增加,说明增加钻孔长度对提高抽采效果是可行的。这样,在煤矿井下实施千米钻孔后,可在大幅度减少抽采巷道工程量的情况下,实现煤层大面积预抽。

表2 不同长度千米枝状长钻孔抽采效果分析表

分析表2中的数据,由于试验钻孔均在大宁矿的首采各盘区,在分枝基本一致的条件下,其抽采特性(相同长度钻孔的抽采量与时间的关系)应基本一致,即可以认为钻孔长度为660m以内的钻孔抽采特性符合400m 组的特性,660~790m的钻孔抽采特性符合600m组的特性,790~1014m的钻孔抽采特性符合800m 组的特性,如此以来,各钻孔段的抽采量(抽采第1年)如表3所示。

表3 顺层千米枝状长钻孔各段瓦斯抽抽采量(抽采第1年)分析表

从表3可得,千米枝状长钻孔的单位长度抽采量660~790m长度段为0~660m长度段的33.21%,790~1014m长度段的为0~660m 长度段的79.86%。这说明随着抽采钻孔长度的增加,单位钻孔长度的抽采量有所下降,但下降不大(790~1014m长度段与0~660m长度段相比仅下降20%),这也证明了在试验条件下钻孔长度越长,钻孔抽采瓦斯量越多。

4.2 钻孔不同抽采时间的抽采效果

对钻孔深度为800m组、600m组、400m组的典型钻孔的抽采模式分析不同抽采时间的抽采效果如表4所示。从表中数据可分析得出,钻孔在第2年末的总累计抽采量与第1年末相比增加了14%~29%,而在800 d时的总累计抽采量与第2年末的相比仅增加了1%左右。由此可得出,钻孔的合理抽采时间以2年为宜。

表4 不同抽采时间的千米枝状长钻孔抽采效果分析表

4.3 顺层千米枝状长钻孔的合理间距

4.3.1 顺层钻孔预抽率

顺层钻孔的预抽率是指钻孔抽采的瓦斯量占抽采范围内煤层瓦斯总储量的比例,顺层钻孔预抽率由下式计算:

η=Q抽/Q总(4)

式中:η——预抽率,%;Q抽——钻孔抽采瓦斯总量,m3;Q总——钻孔控制范围总的瓦斯储量,m3,Q总=L*D*M*r*W;L——钻孔深度,m;D——钻孔间距,m;M——煤层厚度,m,大宁矿为4.45m;r——煤层容重,t/m3;W——煤层瓦斯含量,m3/t,大宁矿试验地点为14.00m3/t。

4.3.2 不同时间钻孔抽采瓦斯总量

分析试验钻孔预抽效果考察可得,钻孔的预抽特性如式(1)、(2)、(3)所示。

由式(1)、(2)、(3)可得,不同时间钻孔抽采瓦斯总量如下:

800m组:Q抽=1399250.88(1-e-0.0045t)m3 (5)

600m组:Q抽=1114195.59(1-e-0.0049t)m3 (6)

400m组:Q抽=690187.65(1-e-0.0053t)m3 (7)

4.3.3 不同抽采时间、不同钻孔间距的预抽率

钻孔不同抽采时间、不同钻孔间距的预抽率由式(4)确定。预抽时间0.5、1、2、3年,钻孔间距15、20、30m的预抽率如表5所示。

表5 千米枝状长钻孔不同抽采时间、不同钻孔间距的预抽率

注:煤层原始瓦斯含量14.0m3/t、残余瓦斯含量4.2m3/t,煤层极限预抽率为70%。按开采前要求煤层瓦斯含量8m3/t以下计、预抽率为42.86%以上。表中“——”表示预抽率在42.86%~70%范围之外。

4.3.4 大宁矿保证安全生产的不同预抽时间、不同钻孔长度条件下的钻孔间距

根据相关研究,首采综放面煤层原始瓦斯含量14.0m3/t,确保首采综放面安全生产的预抽率应为45%。分析表5可得:

综放面如有0.5年预抽时间、选用800m 或600m 组钻孔时其钻孔间距以15m 为宜,选用400m组钻孔时其钻孔间距以20m为宜;

综放面如有1年预抽时间、选用800m或600m 组钻孔时其钻孔间距以20m 为宜,选用400m组钻孔时其钻孔间距以30m为宜;

综放面如有2年预抽时间、选用800m,600m 或400m 组钻孔时其钻孔间距以30m为宜。

4.4 千米枝状长钻孔在大宁矿的实际抽采效果

4.4.1 首采面预抽效果

如图1所示,大宁矿首采面长500m、宽320m,于2003年开始实施千米枝状长钻孔,钻孔间距20~30m左右(共计10个孔、28个水平分支),钻孔深度为600m左右。预抽时间约1.5年。

首采面的原始瓦斯含量为14.0m3/t,开采前在首采面通过直接法测定煤层瓦斯含量为7.2m3/t,由此计算首采面的预抽率为48.57%。

4.4.2 矿井瓦斯抽采率

大宁矿2005年矿井瓦斯涌出量为184.8m3/min,其中抽采量为130m3/min,矿井瓦斯抽采率达到70.35%。

5 结论

通过研究试验,井下顺层千米枝状长钻孔在大宁矿的抽采瓦斯中取得了成功,并取得了良好的效果,为大面积预抽煤层瓦斯取得了有益的经验和借鉴。

(1)选用澳大利亚生产的VLD-1000型孔底马达式定向千米钻机,在大宁矿的煤层条件下,可以实现千米左右的顺层枝状长钻孔施工。

(2)研究表明,在大宁矿实施的顺层千米枝状长钻孔随着钻孔长度的增加,其抽采瓦斯量也相应增加,表明在试验条件下实施长钻孔对抽采瓦斯是有效的。

(3)通过研究,确定了在试验条件下不同抽采时间达到45%预抽率的钻孔合理间距。

(4)大宁矿通过实施井下顺层千米枝状长钻孔抽采瓦斯,首采面经过1.5年的预抽,预抽率达到近49%,矿井的瓦斯抽采率达到70.35%。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。